Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.

Plásticos em detalhes

Acetal = polioximetileno (POM) = poliacetal = poliformaldeído, aço de raça

Propriedades -chave: alta resistência e rigidez mecânica, baixo coeficiente de atrito, boa resistência ao desgaste, lubrificação natural, usinabilidade, absorção de baixa umidade, resistência química.

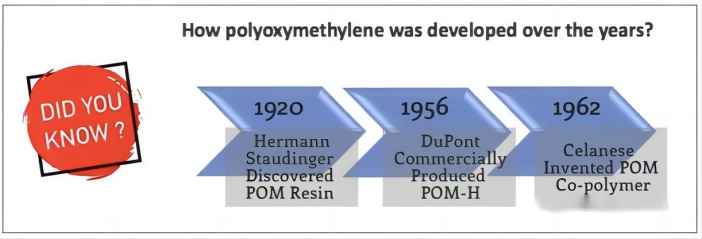

HISTÓRIA DA RACE AÇO: Herman descobriu a raça Steel em 1920, a DuPont produziu comercialmente o homopolímero acetal Pom-H em 1956, e Celanese inventou o copolímero Polformaldeído POM-C em 1962.

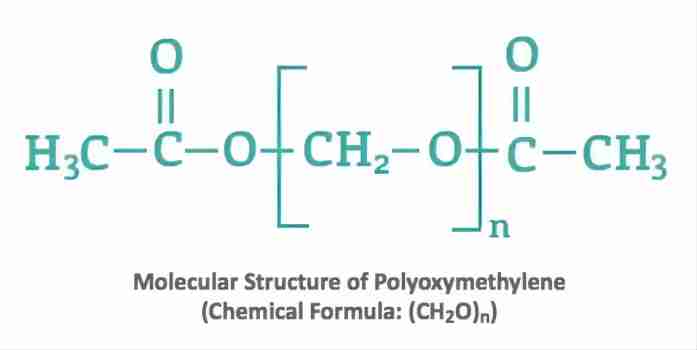

O ACETAL é o acetal, também conhecido como poliacetal, também conhecido quimicamente como poliformaldeído, ou seja, polioximetileno (POM), é um termoplástico de engenharia semi-cristalina à base de formaldeído.

Tantas vezes, o Acetal é abreviado para POM na expressão.

Estrutura química POM

O Acetal é comumente conhecido como aço de raça e geralmente está disponível em preto e branco, acetal-preto e acetal-branco.

O ACETAL é processado em formas padrão de tarugos e depois extrudado em folhas, hastes e tubos.

O ACETAL possui alta resistência e rigidez mecânica, boas características deslizantes (baixo coeficiente de atrito) e excelente resistência ao desgaste.

Como o Acetal absorve pouca água, ele possui excelente estabilidade dimensional e é uma excelente opção para formas complexas e peças usinadas de precisão. Também devido à baixa absorção de água, os rolamentos de pistas superam o nylon por um fator de 4 em alta umidade ou aplicações submersas.

Devido à estrutura química do aço racêmico, é instável em condições ácidas e a altas temperaturas, onde o polímero se degrada. Como resultado, o POM é frequentemente copolimerizado com éteres cíclicos, como óxido de etileno ou diepóxido, para alterar a estrutura química e, assim, melhorar a estabilidade.

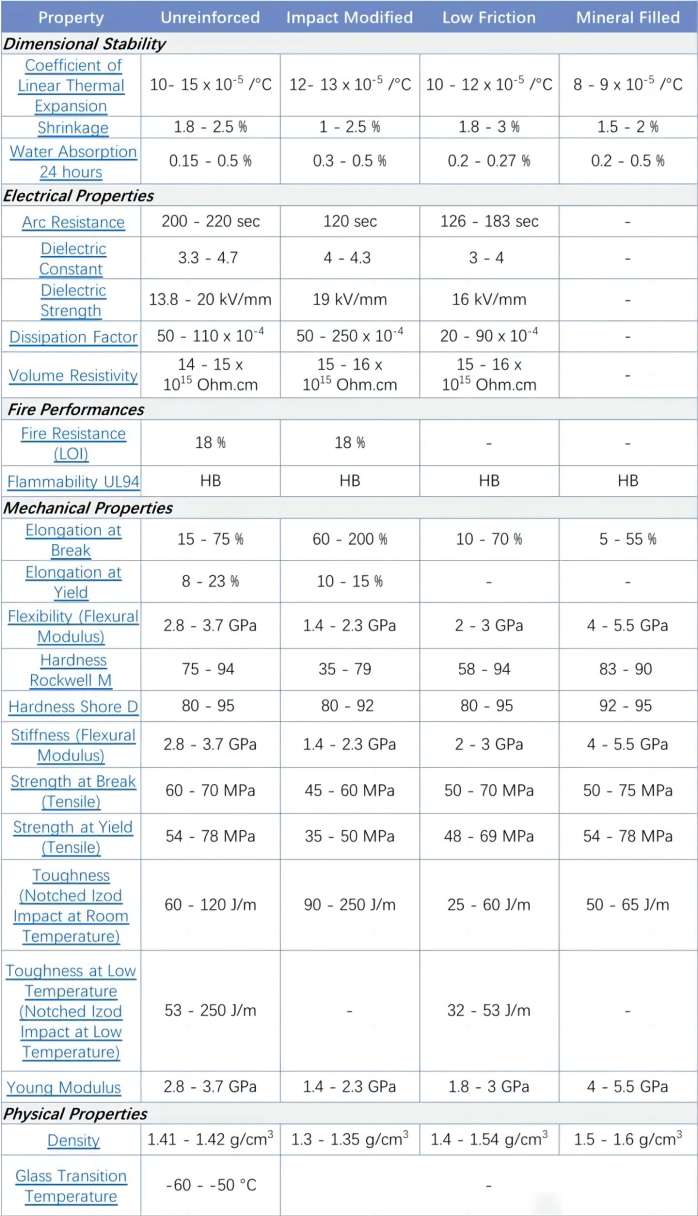

Vários tipos de propriedades de corrida: tipos não reforçados, modificados por impacto, de baixo atrito, preenchidos por minerais e muito mais. Aço cicloidal reforçado com fibras de vidro, fibras de carbono ou esferas de vidro para alta resistência à tração ou rigidez. A mistura de Cyclosteel com borracha, TPU e outros polímeros resulta em misturas com maior resistência ao impacto. A adição de grafite, PTFE, enchimentos minerais, etc. Aumenta a resistência e a lubrificação do desgaste.

Além disso, devido à grande quantidade de oxigênio na molécula, é difícil transmitir retardância da chama e possui uma faixa de temperatura de operação contínua de cerca de -40 ° C a 120 ° C.

As aplicações de exemplo incluem: engrenagens, buchas de mancal, rolos e lâminas, peças de carcaça, porcas, rodas de ventilador, peças da bomba, corpos da válvula. Peças isoladas eletricamente. Componentes em contato com água, peças expostas de alto brilho resistentes a arranhões. Vários componentes para as indústrias de alimentos, farmacêuticos e de água potável, bem como para a tecnologia médica.

Pom-H, Pom-C

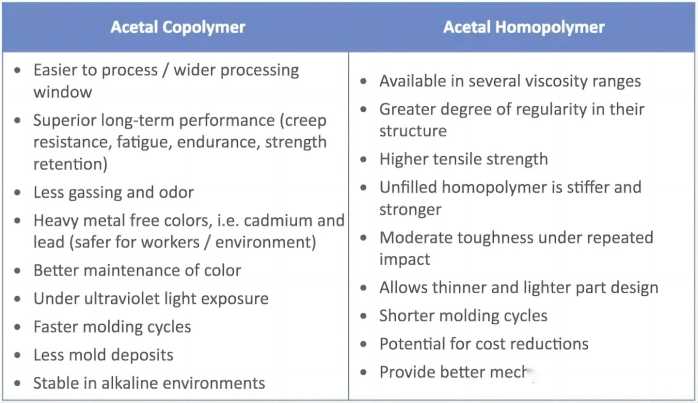

Existem duas variantes de POM, o homopolímero acetal POM-H e o copolímero acetal POM-C. Eles têm as mesmas propriedades de impacto.

Pom-h = homopolímero acetal, pom-c = copolímero acetal.

Acetal homopolímero Pom-H e Propriedades de Copolímero POM-C Acetal

O POM-H é produzido por uma reação de polimerização aniônica de formaldeído, que é bem cristalizada, resultando em alta rigidez e resistência; O POM-H é 10-15% mais forte que o POM-C.

No entanto, o POM-C possui maior resistência química e menor ponto de fusão que o POM-H. Além disso, possui alta processabilidade em comparação com o POM-H. Como resultado, o POM-C se tornou o tipo de POM mais amplamente usado, representando 75% do total de vendas de POM.

O POM-H é mais adequado para aplicações que exigem boa resistência à abrasão e um baixo coeficiente de atrito, e o POM-C é adequado para aplicações que exigem um baixo coeficiente de atrito.

Para resumir, Pom-H e Pom-C têm as seguintes diferenças.

Dureza e rigidez:

Pom-h: pom-h é mais rígido.

POM-C: POM-C não é tão rígido quanto Pom-H.

Maquinabilidade:

POM-H: Maixa menor.

POM-C: Alta máquinabilidade.

Ponto de fusão:

Pom-H: ponto de fusão de 172-184 ° C.

POM-C: ponto de fusão de 160-175 ° C.

Módulo de elasticidade (MPA) (teor de água de 0,2% em tensão):

Pom-H: Módulo de elasticidade 4623.

POM-C: Módulo de elasticidade 3105.

Amplamente aplicação:

Pom-H: Pom-H representa cerca de 25% do total de vendas de POM.

POM-C: O POM-C responde por aproximadamente 75% do total de vendas de POM.

Areas de aplicação:

Pom-H: Rolamentos, engrenagens, links de correia transportadora, cintos de segurança.

POM-C: chaleiras elétricas, componentes com encaixes, bombas químicas, teclados telefônicos, etc.

PERGUNTAS FREQUENTES:

Qual é a diferença entre Pom e Pom-C?

POM vs. POM-C: Compreendendo as diferenças de engenharia ...

O POM-C, também referido como copolímero acetal, é produzido usando um processo de copolimerização. Ao introduzir um comonomer durante a polimerização, o material exibe tenacidade aprimorada, resistência ao impacto e melhor resistência a produtos químicos em comparação com o POM.

Qual é a diferença entre o copolímero POM e o homopolímero?

Polyacetal (POM) | Quando selecionar homopolímero ou copolímero?

Devido à maior cristalinidade, o homopolímero tem uma temperatura de distorção de calor mais alta, mas os graus de copolímero têm temperaturas de uso contínuo mais altas devido à melhor estabilidade a longo prazo.

Qual é a diferença entre Acetal e Pom-C?

Em comparação com o homopolímero acetal, o POM-C fornece maior resistência a produtos químicos e oferece menor coeficiente de atrito, mas é menos denso que o POM-H e, portanto, não é tão difícil. O copolímero acetal também possui uma temperatura operacional mais baixa e ponto de fusão do que o homopolímero acetal.

Qual é a diferença entre Delrin e Pom C?

Delrin tem uma dureza de 86 costa d, enquanto os copolímeros de POM têm uma dureza de 85 costa D. Portanto, Delrin será mais resistente a impactos e abrasão. Além disso, terá um coeficiente de atrito mais baixo. Portanto, será capaz de deslizar sobre outras partes facilmente.

Qual plástico é mais forte que Delrin?

Delrin vs Nylon: Comparando dois dos principais polímeros plásticos ...

Enquanto ambos os materiais são fortes e duráveis, o nylon tem uma resistência à tração mais alta de 12.000 psi do que Delrin com 10.000 psi. No entanto, ambos os materiais são versáteis e têm alto impacto e resistência ao desgaste.

Qual material é melhor que Delrin?

O nylon é o melhor material para trabalhar se você deseja usar os recursos de impressão 3D e também pode ser usado em situações de temperatura mais alta que o delrin.

November 21, 2024

November 20, 2024

Enviar e-mail para este fornecedor

November 21, 2024

November 20, 2024

Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.

Fill in more information so that we can get in touch with you faster

Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.